成熟设计,惯性导航AGV无人搬运系统

成熟设计,惯性导航AGV无人搬运系统

成熟设计,惯性导航AGV无人搬运系统

成熟设计,惯性导航AGV无人搬运系统

成熟设计,惯性导航AGV无人搬运系统

成熟设计,惯性导航AGV无人搬运系统

惯性导航系统(INS,以下简称惯导)是一种不依赖于外部信息、不易受到干扰的自主式导航系统。惯导通过测量载体在惯性参考系的加速度,自动进行积分运算,获得载体的瞬时速度和瞬时位置数据,且把它变换到导航坐标系中,从而得到在导航坐标系中的速度、偏航角和位置等信息。其优势在于给定了初始条件后,不需要外部参照就可确定当前位置、方向及速度。适用于各种复杂地理环境和外界干扰下的精确定位和定向,且能不断测量位置的变化,精确保持动态姿态基准。

随着经济建设对科学技术需要的提高,以及人们对惯性技术了解的不断普及和深入,惯性技术的应用领域已逐步从军用扩展到民用,从导航/制导扩展到稳定/控制,并正在努力开发具有市场竞争力的新技术和新产品。

以下是新松机器人自动化股份有限公司设计的惯导AGV在某大型电极箔公司运输电极箔的原料、半成品及成品的实例。电极箔是铝电解电容器制造的关键原材料,由于电子产业的迅速发展,尤其是通信产品、计算机、家电等整机产品市场的急剧扩大,对铝电极箔产业的发展起了推波助澜的作用。同时由于铝电解电容器的小型化、高性能化、片式化的要求越来越迫切,对电极箔制造业的技术和质量提出了很高的要求,同时也对高效、正确的仓储管理提出了很高的需求。

物料的装卸搬运是物流过程中发生频率高,耗用时间长,所需费用大的作业活动。为了降低成本并提高效率,自动搬运技术的实施势在必行,因此受到越来越多的关注。在众多的搬运技术中,因为 AGV(Automatic Guided Vehicle)的优越性,使其成为实现物料自动搬运的最佳解决方案。AGV也是当今柔性制造系统和自动化仓储系统中物流运输的有效手段,是物流领域中首推的简单有效的自动物料运输方式。因此我们采用AGV作为此项目的载体配合整个物流系统实现货物的传输和运送。AGV的应用实现了其原料、半成品、成品仓储管理的自动化、智能化、信息化,提高了工作效率,降低了差错率,同时也使电极箔生产作业流程的综合自动化水平迈上一个新的台阶。

由于此公司现场环线4000多米长,且交叉点较多,铺设磁条施工难度较大,且可能产生相近、相交轨迹之间的干涉,因此我们为降低成本,便于施工,基于性价比考虑,采用地面相隔一定距离预埋磁钉,进行惯性导航控制,增强AGV在复杂环境条件下的抗干扰能力,保证AGV在复杂轨迹行走时有较高的精度定位。

1、工作流程:

在整体布局中,各工艺环线上按照工艺需要,通过预埋磁钉布置相应的上下料站点,每个站点由AGV自动进行上下料工作。

在站点上通过手持终端对AGV下达空托盘输送指令。任务管理系统通过网络与AGV输送系统连接,根据各工位“要料”情况发指令给AGV输送系统,由AGV系统自动实现指定产品在库房与指定工位间及各工位间的运送。无任务的AGV将在指定地点进行充电任务并等待输送指令。

2、AGV基本参数技术要求

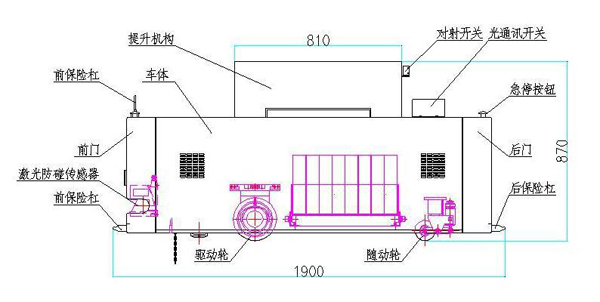

AGV的机械结构由三部分组成:车体,驱动装置和提升机构组成。根据现场托盘情况,承载能力800KG,工作状态,进行校核计算,得如下参数:

AGV驱动装置:采用双驱动轮差动形式

提升机构:采用凸轮机构,安装内导向,保证提升机构直线上下,动作平稳

提升高度:100mm

AGV导航精度为±10mm;停车位置精度为±5mm。

AGV最大速度为60m/min。

AGV设有前后接触式保险杠和前置非接触式激光防碰传感器,当AGV运行时,前方一定距离内发现障碍物,AGV可减速停车,保证AGV及周边人员设备的安全。

车体尺寸1900×850×870(mm)。

AGV负载能力:> 800KG。

AGV使用48V/100AH快速充电电池

通讯方式为:无线局域网。

导航方式为:惯性导航。

3、AGV电气系统的构成

AGV主要由车载控制器、伺服驱动系统、惯导系统、安全系统、供电系统、通讯系统和手动维护系统等部分构成。实现了AGV控制器的通用性与模块化,各功能模块性能稳定可靠且分工明确,即保证了AGV整体性能的灵活配置,又便于不同系统功能的扩充与维护。

惯导传感器的小误差会随时间累积成大误差,其误差大体上与时间成正比,因此需要不断进行修正。新松惯导AGV是多传感器数据融合的产物,包括高精度磁导航传感器、陀螺仪传感器、驱动轮码盘传感器,以及RFID传感器等。在工作过程中,我们采用RFID配合AGV车体及时进行纠偏,保证惯导系统的精度及可靠性,从而保证AGV系统按轨迹运行。RFID同时作为站点识别的载体,使AGV可以随时自动上线,不用人工输入站点的号码,在上线站点比较多的应用现场,为操作人员提供了便利,避免了人工输入错误的情况。

4、 AGVS系统构成

电气控制系统是物流系统中设备执行的控制核心,包含设备控制层和监控层。向上联接物流系统的调度计算机,接受物料的输送指令;向下联接输送设备实现底层输送设备的驱动、输送物料的检测与识别;完成物料输送及过程控制信息的传递。此外还提供内容丰富、形象生动的人机界面、安全保护措施和多种操作模式,辅助工作人员进行设备操作和维护。

AGV通过控制台负责与立库管理计算机交换信息,根据所要输送铝箔托盘的信息生成AGV的运行任务,同时解决运行中多AGV之间的避碰问题。AGV控制台在调度管理过程中将AGV系统的状态反馈给仓库的中心控制管理系统。AGV控制台和各AGV之间组成无线局域网。AGV与控制台之间采用无线局域网进行信息交换。通过多个无线接入点的组合,覆盖AGV运行的区域,使AGV在跨越不同的区域时实现自动漫游,实现无缝连接。

由于采用集中控制的方式,控制台将成为AGVS系统的核心。它与生产调度管理计算机系统留有接口,可以接受调度命令和报告AGV的运行情况。控制台应满足工业现场环境要求,有足够的运算速度和管理能力。控制台主要功能包括通讯管理、AGV运行状态、数据采集和运行状态显示。控制台在实时调度在线AGV的同时将在屏幕上显示系统工作状态,包括在线AGV的数量、位置(包括AGV处于的地标位置)状态、已完成的装配数量等。控制台负责AGV运行中的交通管理。保证运行中的AGV与AGV间不发生碰撞和AGV追尾等事故。控制台将对进入系统和退出系统的AGV进行管理,以保证系统安全运行。

AGV调度管理系统采用集中调度管理方式,控制台根据生产管理系统下达的运输任务,AGV的工作状态、运行情况,通过通讯系统将命令和任务传递给被选中的AGV,被选中的AGV根据控制台的命令完成物料托盘的输送。任务完成后,AGV通知控制台任务完成情况,并回到待命位置,等待下一次任务。

结束语

惯性导航AGV在电子行业的应用,体现出了惯导系统的完全自主、不受干扰、不受虚假信号的影响等优势,体现了AGV的先进性、实用性、经济性、安全性、可靠性等特点,促进了系统的高效性和实用性。电子行业通过AGV输送系统的应用,替代了传统的用人工驱动小车的运输工作,促进了企业技术进步,改善了工人的工作环境条件,提高了自动化生产水平,有效地解放了劳动生产力,减轻了劳动强度,同时促进了企业人员素质、管理水平的提高,促进了企业的标准化、规范化、信息化的基础建设。

2017.7.21